Case history

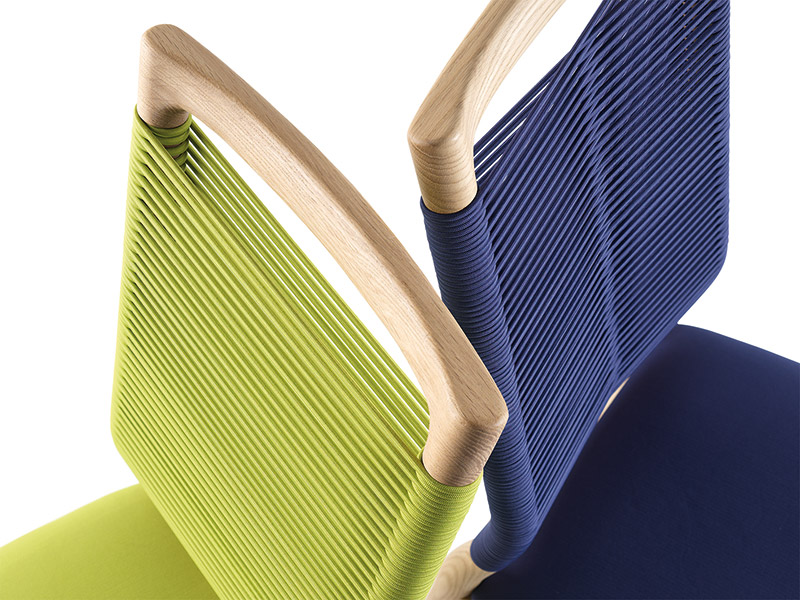

Soluzioni nascoste che consentono il sostegno necessario

La richiesta per questo modello è stata di rispettare la leggerezza che esprime, risolvendo il problema di resistenza della struttura. I quaranta metri di cordino producono infatti sollecitazioni molto forti che si sommano a quelle della persona che si siede. La nostra soluzione alla fine ha prodotto il risultato voluto grazie a particolari giunzioni e soluzioni nascoste che consentono il sostegno necessario senza perdere gli spessori sottili e le forme originali.

Spessori sottili e le forme originali

Il contributo maggiore a questo progetto è completamente invisibile, è questo il nostro successo. Un complesso lavoro di ingegnerizzazione ha consentito di rispettare l’impegno del designer che regala all’occhio forme sinuose, al corpo il confort e l’ergonomia necessari ed alla sedia la resistenza ai severi test di fatica e carico. Compito di non poco conto è stato il rafforzare e distribuire equamente le forze che si generano sulla parte della gamba posteriore che si sviluppa con forma elicoidale, andando così a giuntarsi alla spalliera imbottita. Abbiamo altresì distribuito le pressioni scaricando i punti più fragili e giuntando stabilmente la spalliera alle gambe, senza viti o elementi a vista.

Ampio schienale senza viti o elementi di fissaggio

Per la realizzazione dell’ampio schienale di questo modello è stato necessario unire e modellare gli otto pezzi che lo compongono. Questo ha richiesto un’attenta analisi e valutazione delle forze di ogni singolo elemento poiché generano spinte e resistenze. Ognuna di queste parti è stata lavorata con macchine a controllo numerico sui cinque assi ottenendo così forme sinuose e morbide dal design originale. Anche il fissaggio dello schienale alla seduta ha richiesto una attenta valutazione per evitare viti o elementi a vista, mantenendo spessori e spazi del progetto.

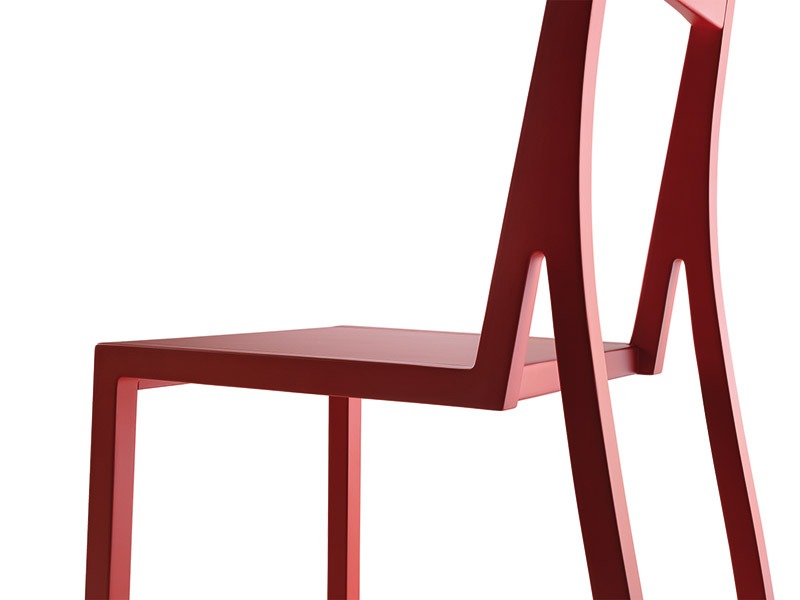

Una sfida emozionante

Questo prodotto ambizioso era nato per essere realizzato in materiale plastico, ma gli elevati costi di produzione avevano quasi portato alla scelta di rinunciare al prodotto. Siamo stati contattati per trovare una soluzione e l’abbiamo trovata utilizzando il legno. Gli spessori particolarmente sottili ed il disegno che esalta la leggerezza hanno spinto lo studio al massimo, impegnandoci a trovare il modo di dar vita a questa sedia. Garantire la sezione 24x24mm delle gambe e dello schienale e nel contempo la stabilità necessaria, sono state una sfida emozionante, aggiungendo in più la bellezza del legno.

Tredici stecche di sezione e forma variabili

Già dal primo sguardo lo schienale di questa sedia suscita un forte interesse per la sua straordinaria complessità in un insieme dal design equilibrato. Le tredici stecche hanno tutte sezione e forma variabili, per seguire ergonomicamente la schiena sono state pensate a base romboidale e seguono un andamento elicoidale diverso per ogni singola stecca a seconda della propria posizione. Per poter realizzare questo complesso disegno, rendere il prodotto solido ed economico nella produzione, sono servite tanta passione e varie prove di laboratorio. La produzione di questo modello avviene con l’impiego di macchine a controllo numerico con lavorazioni sui cinque assi.

Spingersi oltre le normali possibilità

I nostri clienti sanno che con noi si possono spingere oltre le normali possibilità ampliando i confini del design, sicuri di offrire sempre nuove forme sempre con lo stesso standard qualitativo. È accaduto per questa sedia dalla scocca particolarmente sottile e dal disegno bombato. I materiali normali si sono rivelati non all’altezza dei test di resistenza, abbiamo così trovato dei compensati dal brevetto innovativo che grazie ad una microlavorazione sono in grado di sostenere performance straordinarie. La possibilità di rivestimenti personalizzati rendono questo modello molto richiesto, bello anche nelle sue versioni con tutto legno a vista o fronte imbottito e retro a vista.

Rispettare le tendenze non è sempre antieconomico

A volte rispettare le tendenze richiede soluzioni che sembrano impossibili od antieconomiche. Non per noi. Per realizzare le curvature spigolose di questo schienale sono state necessarie diverse prove, ma tutte erano oltre quello che fisicamente il legno può sopportare. Abbiamo così sezionato il pezzo senza perdere la continuità della vena del legno, mantenendo nel contempo i costi di produzione. Il risultato è una sedia dalla forte personalità e stabilità, anche l’inserimento dei particolari metallici contribuisce a dare fascino e stile.

Rendere facile ciò che non lo è

Apparentemente questa sedia sembra semplice e lineare, ma per noi niente è come sembra, c’è sempre un’approfondita ricerca per rendere facile ciò che non lo é. Per dare la giusta curvatura, lo spessore che si assottiglia, l’incavo al centro con raggio variabile mano a mano che si procede verso l’alto e quel senso di modernità e rigore formale, sono state utilizzate macchine all’avanguardia. Le doghe verticali che compongono lo schienale sono state concepite per poter resistere alle sollecitazioni senza incrinarsi. La sedia è poi caratterizzata da una lavorazione di graffiatura ed oliatura della superficie che ha riscosso molto successo.

Due scocche in legno, costruito con macchine a controllo numerico

Per la realizzazione di questo progetto abbiamo disegnato in 3D le due scocche in legno e costruito con macchine a controllo numerico a cinque assi gli stampi di pressatura delle medesime. In questo caso le scocche sono due e combaciano al centro creando due superfici diverse all’esterno che possono essere personalizzate con tappezzerie diverse. Macchinari specifici ci consentono di tagliare la stoffa o la pelle a seconde dello spessore o della elasticità per adattarlo perfettamente alla struttura.

Possibilità tecniche spinte al massimo

La richiesta del designer è stata quella di dare stabilità alle inclinazioni ardite di questa sedia. Per noi è iniziata una nuova avventura. Con pochi millimetri per condensare la maggior parte delle sollecitazioni della sedia e come sempre a vista non ci doveva essere nessun rinforzo. Ogni dettaglio di questo modello sfrutta al massimo le possibilità tecniche per un risultato di forte impatto estetico, senza rinunciare alla pulizia delle linee.

Assemblare materiali diversi

Assemblare materiali diversi è una tendenza in forte sviluppo. Noi cerchiamo di portare soluzioni all’avanguardia, lavorando su spessori, incastri e collanti specifici che sembrano magia ma che invece nascondono un alto impegno ingegneristico insieme a soluzioni originali studiate per il singolo prodotto. In questo caso abbiamo ideato da zero una macchina speciale per l’inserimento della tela elastica nella struttura in legno. Anche l’impiego e assemblaggio del profilo in alluminio ha richiesto un complesso ragionamento per portare lo spessore della spalliera inferiore ad assottigliarsi a qualche decimo di millimetro quasi a sparire nell’alluminio.

Missione compiuta senza nessun rinforzo o vite a vista

Design essenziale e leggero per questo modello che è stato sviluppato in diverse varianti. Oltre alla realizzazione delle particolari curvature dei braccioli e della scocca, la richiesta è stata di ottenere stabilità, resistenza alla fatica e all’urto utilizzando spessori e sezioni ridotte al minimo. Anche in questo caso missione compiuta senza nessun rinforzo o vite a vista, conferendo al progetto un’immagine di elevata eleganza e qualità.

Design oltre ogni limite.

La linea che accoglie la seduta è senza soluzione di continuità, la sensazione tattile lungo il profilo è straordinaria. Nessuna vite, solo un sapiente gioco di incastri per accogliere e sostenere e distribuire proporzionalmente i pesi. Le personalizzazioni della scocca sono innumerevoli e la realizzazione precisa e puntuale del fusto è affidata alle nostre macchine a controllo numerico attive sui cinque assi.