Case history

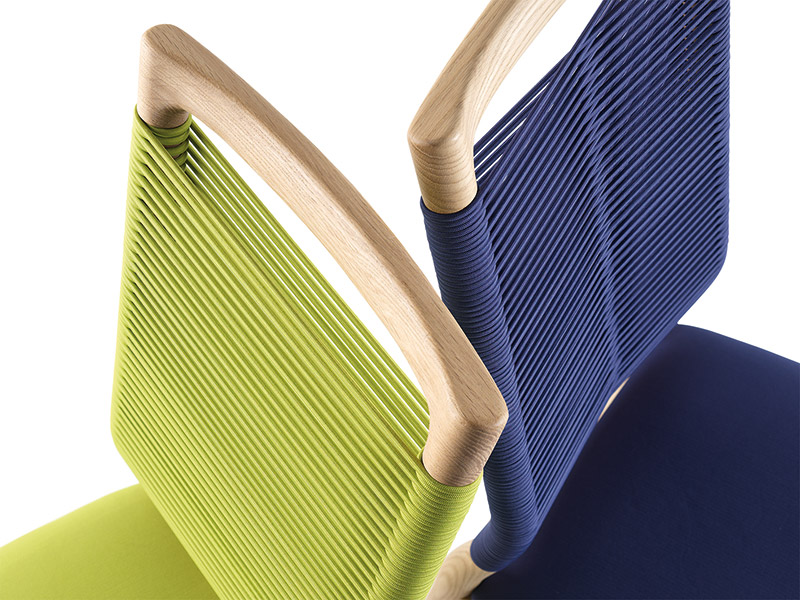

Versteckte Lösungen, die für den notwendigen Halt sorgen

Beim Auftrag für dieses Modell kam es darauf an, die optische Leichtigkeit beizubehalten. Dafür musste das Problem der Belastbarkeit des Gestells gelöst werden. Denn neben dem Gewicht der sitzenden Person erzeugt auch die 40 m lange Bespannung erhebliche Belastungen. Unsere Lösungen haben ans gewünschte Ziel geführt: Spezialverbindungen und verdeckte Teile verleihen dem Stuhl die notwendige Stabilität, ohne dass auf die schmalen Profile und Originalformen verzichtet werden musste.

Schlankheit und originelle Formen

Den wichtigsten Beitrag zu diesem Entwurf sieht man überhaupt nicht. Genau das ist unser Erfolg. Denn um dem Designeranspruch gerecht zu werden, war ein komplexes Engineering erforderlich: kurvenreiche Formen fürs Auge, Komfort und angemessene Ergonomie für den Körper verbunden mit der für anspruchsvolle Belastungstests erforderlichen Stabilität des Stuhls. Das Gestell zu verstärken und die Lasten im Bereich des hinteren Beins, das sich spiralförmig an die gepolsterte Lehne anschließt, gleichmäßig zu verteilen, war keine leichte Aufgabe. Zusätzlich haben wir den Druck verteilt, indem wir die zerbrechlichsten Stellen entlastet und die Lehne ohne Schrauben oder Sichtelemente fest mit den Beinen verbunden haben.

Breite Rückenlehne ohne Schrauben oder Befestigungselemente

Für die Fertigung der breiten Rückenlehne dieses Modells mussten die acht Teile, aus denen sie besteht, verbunden und modelliert werden. Dafür waren an allen Einzelelementen genaue Untersuchungen und Messungen der Kräfte erforderlich, die Schübe und Widerstände erzeugen. Jedes Teil ist mit NC-gesteuerten Maschinen auf fünf Achsen verarbeitet worden, um die gebogenen, weichen Formen des Originaldesigns zu erzielen. Um bei der Befestigung der Rückenlehne an der Sitzfläche auf Schrauben und Sichtelemente verzichten zu können, ohne die Holzstärken und Zwischenräume des Entwurfs zu verändern, war ebenfalls eine genaue Bewertung notwendig.

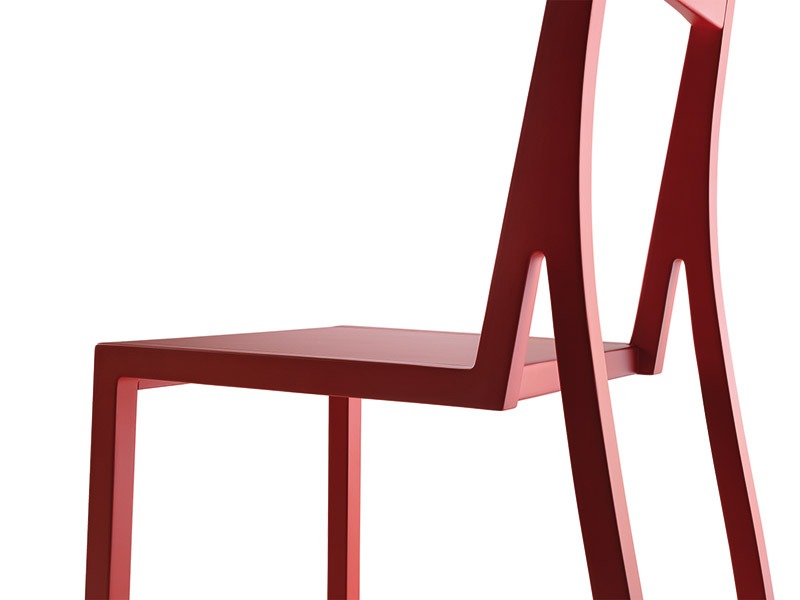

Eine aufregende Herausforderung

Eigentlich sollte dieser ehrgeizige Entwurf aus Kunststoff hergestellt werden, doch wegen der hohen Produktionskosten wäre das Vorhaben beinahe aufgegeben worden. Dann wurden wir um Rat gefragt – und wir hatten die Lösung: Holz. Die besonders dünne Stärke und das ganz auf Leichtigkeit ausgerichtete Design haben unseren vollen Einsatz erfordert. Wir mussten einen Weg finden, um diesen Stuhl herzustellen. Bei Beinen und Rückenlehne mit einem Schnitt von nur 24x24mm volle Stabilität zu gewährleisten, war eine spannende Herausforderung. Die ansprechende Holzoptik ist zweifellos ein Pluspunkt.

Dreizehn Querschnitts-Stäbe und variable Form

Schon auf den ersten Blick besticht die ungewöhnliche Komplexität der Rückenlehne, die sich in das ausgewogene Design einfügt. Alle 13 Streben weisen unterschiedliche Schnitte und Formen auf. Um dem Rücken ergonomischen Halt zu geben, haben sie einen rautenförmigen Querschnitt und einen der jeweiligen Stelle angepassten spiralförmigen Verlauf. Die Umsetzung des komplexen Designs mit einem soliden, preiswert herstellbaren Produkt wäre ohne große Leidenschaft und verschiedene Labortests undenkbar gewesen. Die Fertigung dieses Modells erfolgt mit NC-gesteuerten Maschinen auf fünf Achsen.

Sich über die normalen Möglichkeiten hinaus wagen

Unsere Kunden wissen, dass sie bei uns über die normalen Möglichkeiten hinausgehen können, weil bei uns die Grenzen für Design weiter gesteckt sind. Denn soviel ist sicher: Wir bieten immer neue Formen bei gleichbleibenden Qualitätsstandards, z.B. bei diesem Stuhl mit dem besonders dünnen Aufbau in gewölbter Optik. Da sich normale Materialien im Belastungstest als unbrauchbar erwiesen, fiel unsere Wahl auf innovatives Patent-Sperrholz, das durch Mikroverarbeitung besonders widerstandsfähig wird. Individuell gestaltbare Bezüge haben ebenfalls zur Beliebtheit des Modells beigetragen, das auch in den Versionen ganz aus Holz bzw. vorne gepolstert und hinten aus Holz eine gute Figur abgibt.

Den Trends zu folgen ist nicht immer unwirtschaftlich

Um mit der Mode zu gehen, werden manchmal unmögliche oder unwirtschaftliche Lösungen verlangt. Bei uns nicht. Zur Herstellung der kantigen Biegungen der Rückenlehne waren verschiedene Tests notwendig, die allerdings alle über die physische Belastbarkeit des Holzes hinausgingen. Daher haben wir die Lehne dreigeteilt, wobei die Kontinuität der Holzmaserung intakt blieb. So haben wir auch die Produktionskosten beibehalten. Das Ergebnis ist ein stabiler Stuhl mit Charakter, dem kleine Details aus Metall zusätzlichen Charme und Stil verleihen.

Leicht werden lassen was nicht leicht ist

Auf den ersten Blick wirkt dieser Stuhl zwar schlicht und linear, aber für uns ist nichts so, wie es aussieht. Damit schwierige Aufgaben lösbar werden, sind gründliche Untersuchungen notwendig. Für die richtige Krümmung und die abnehmende Stärke der Lehne, die nach oben zulaufende Aussparung in der Mitte und die moderne, strenge Optik sind modernste Maschinen genutzt worden. Die senkrechten Latten, aus denen sich die Rückenlehne zusammensetzt, sind so konzipiert, dass sie der Belastung standhalten, ohne sich zu verbiegen. Auch die für diesen Stuhl charakteristische Oberflächenveredelung hat großen Anklang gefunden.

Zwei Holzaufbauten, gefertigt mit digital gesteuerten Maschinen

Für die Herstellung dieses Stuhls haben wir zwei hölzerne Aufbauten in 3D entworfen und die entsprechenden Pressformen mit CNC-gesteuerten Maschinen auf fünf Achsen gefertigt. In diesem Fall sind es zwei Schalen, die in der Mitte anliegen und zwei verschiedene Außenflächen bilden, die sich mit unterschiedlichen Polsterungen individuell gestalten lassen. Mit Spezialmaschinen werden Stoffe oder Leder je nach Stärke und Elastizität so zugeschnitten, dass sie sich dem Gestell perfekt anpassen.

Auf die Spitze getriebene technische Möglichkeiten

Der Designer beauftragte uns damit, den kühnen Kurven dieses Stuhls Stabilität zu verleihen. Für uns war das der Beginn eines neuen Abenteuers. Es gab nur wenige Millimeter zum Ausgleich der Belastungen und wie immer waren sichtbare Verstärkungen ausgeschlossen. Jedes Detail dieses Modells schöpft die technischen Möglichkeiten voll aus und trägt zur starken Optik bei, ohne die Reinheit der Linien zu beeinträchtigen.

Zusammenbau verschiedener Materialien

Die Verbindung unterschiedlicher Materialien wird immer beliebter. Wir bemühen uns um innovative Lösungen, indem wir uns auf spezielle Holzstärken, Spundungen und Klebstoffe konzentrieren. Was oft wie Zauberei anmutet, kommt durch hohen technischen Aufwand und originelle, maßgeschneiderte Lösungen zustande. In diesem Fall haben wir aus dem Stand eine Spezialmaschine entwickelt, die das Elastikgewebe in die Holzkonstruktion einfügt. Auch die Verwendung und der Zusammenbau des Aluminiumprofils mussten sorgfältig durchdacht werden, damit die Stärke der unteren Rückenlehne auf ein paar Zehntelmillimeter reduziert werden konnte und praktisch im Aluminium verschwindet.

Auftrag ausgeführt, ohne sichtbare Verstärkungen oder Schrauben.

Ein aufs Wesentliche beschränktes, leichtes Design für dieses in verschiedenen Versionen entwickelte Modell. Außer den speziellen Krümmungen der Armlehnen und der Auflage waren Stabilität, Ermüdungs- und Schlagfestigkeit gefordert, wobei die Holzstärken und Querschnitte auf ein Minimum reduziert werden sollten. Auch diesen Auftrag haben wir erledigt, ohne sichtbare Verstärkungen oder Schrauben zu verwenden, die das elegante, hochwertige Aussehen des Entwurfs beeinträchtigt hätten.

Design beyond measure.

Die Linie, in die sich die Sitzgelegenheit einfügt, ist durchgehend, der haptische Eindruck am Profil einfach außerordentlich. Keine Schraube, nur geschickte Spundungen, um das Gewicht aufzunehmen, zu tragen und gleichmäßig zu verteilen. Es gibt etliche individuelle Gestaltungsmöglichkeiten für den Aufbau; die präzise, punktgenaue Anfertigung des Gestells überlassen wir unseren auf fünf Achsen arbeitenden CNC-Maschinen.